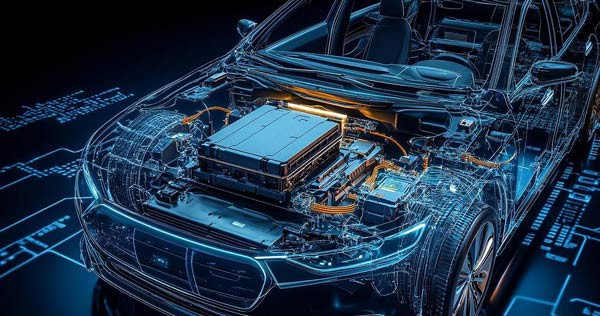

El sistema de gestió de piscines BMS és l'element central del rendiment del vehicle ila personalització de plaques de circuit BMS per a vehicles de nova energiaté un paper crucial en la millora de la seguretat, l'autonomia i el rendiment global dels vehicles d'energia nova.

Placa de circuits BMS: un centre clau per als vehicles d'energia nova

BMS és responsable de controlar l'estat de la bateria, gestionar els processos de càrrega i descàrrega i garantir la seguretat de la bateria. Com a portador de diversos components electrònics i canal per a la transmissió del senyal, el rendiment de la placa de circuit BMS afecta directament l'eficiència global del BMS. Durant el funcionament dels vehicles d'energia nova, la placa de circuits BMS ha de recollir paràmetres-en temps real, com ara la tensió de la bateria, el corrent, la temperatura, etc., i realitzar anàlisis i processaments precisos per oferir garanties per al funcionament estable de la bateria.

Disseny personalitzat: satisfer necessitats diverses

Optimització del disseny del circuit: el disseny del circuit personalitzat pot garantir la integritat del senyal i la compatibilitat electromagnètica en funció de l'arquitectura del sistema de bateries i els requisits funcionals de BMS dels diferents models de vehicles. Una planificació raonable del disseny del circuit en sistemes d'alta-tensió pot reduir eficaçment la interferència del senyal i millorar la fiabilitat del sistema. Per exemple, per a sistemes d'alta tensió de 800 V i superiors, s'han d'utilitzar substrats d'alt aïllament amb CTI superior o igual a 600, i s'ha de garantir un disseny d'espai elèctric de 3 mm o més per optimitzar la disposició de la distància de fuga i garantir la seguretat elèctrica.

Disseny i cablejat fi: un disseny i cablejat raonables poden reduir les pèrdues de transmissió del senyal i millorar el rendiment de les plaques de circuit. Aïllant el senyal analògic de l'àrea del senyal digital, es pot reduir la diafonia del senyal i es pot millorar la precisió de l'adquisició del senyal. Per a l'adquisició de senyals de precisió, normalment és necessari dissenyar més de 4 capes de plaques i mantenir la precisió del control d'impedància dins del ± 2% per garantir la precisió de la transmissió de dades.

Consideracions de disseny de gestió tèrmica: BMS genera una gran quantitat de calor durant el funcionament i, si no pot dissipar la calor de manera efectiva, afectarà el rendiment i la vida útil dels components. El disseny personalitzat de gestió tèrmica, com el disseny de dissipació de calor de bloc de coure incrustat combinat amb un substrat d'alta conductivitat tèrmica, pot reduir la temperatura dels dispositius d'alimentació en 20 graus, assegurant un funcionament estable de les plaques de circuit en entorns d'alta temperatura.

Selecció de materials: Construir la pedra angular de la qualitat

Substrat d'alta fiabilitat: per fer front a l'entorn d'ús complex dels automòbils, inclosos els canvis de temperatura, la humitat, la vibració i la interferència electromagnètica, cal utilitzar làmines d'alta Tg, com FR-4 amb un valor Tg superior a 150 graus o substrats especials d'alt rendiment, per evitar la deformació i la delaminació de plaques de circuits d'alta temperatura.

Làmina de coure d'alta qualitat: és preferible triar una làmina de coure electrolític o una làmina de coure enrotllada amb un gruix uniforme i una forta adhesió per garantir una bona conductivitat i un bon rendiment de transmissió del senyal, alhora que li permeten suportar cert estrès mecànic. Pel que fa al processament d'alt corrent, l'ús d'una làmina de coure de 2 oz de gruix combinada amb la tecnologia de gravat diferencial pot reduir la resistència de la línia en un 15%, complint els requisits de transmissió d'alta corrent.

Tinta de màscara de soldadura d'alt rendiment: una tinta de màscara de soldadura amb bona resistència química, resistència al desgast i resistència a alta temperatura, que pot prevenir eficaçment els danys a la capa de màscara de soldadura causats per l'erosió química, la fricció o l'alta temperatura durant el funcionament del vehicle, afectant així el rendiment del circuit.

Procés de fabricació: finament elaborat per produir productes exquisits

Perforació d'alta precisió: els equips de perforació d'alta{0}}precisió s'utilitzen per controlar amb precisió els paràmetres de perforació com ara la velocitat i la velocitat d'alimentació, garantint una mida precisa de microforats i-forats passants, parets de forats llises sense rebaves, evitant problemes durant els processos posteriors de galvanoplastia i soldadura, i assegurant la qualitat de la connexió elèctrica del circuit.

Control estricte de galvanoplastia: controleu estrictament el gruix i la uniformitat de la capa de galvanoplastia, especialment els processos de galvanoplastia de coure i or. Una capa de galvanoplastia prou gruixuda i uniforme pot garantir la conductivitat i la resistència a la corrosió del circuit, evitant una mala transmissió del senyal o l'oxidació del circuit causada per defectes de recobriment.

Proves i Certificació: Doble Garantia de Qualitat

Proves de rendiment elèctric integrals: Mesureu la conductivitat, la resistència d'aïllament, la capacitat i altres paràmetres de les plaques de circuit BMS personalitzades per assegurar-vos que compleixen els requisits de disseny i poden funcionar normalment en sistemes electrònics d'automoció.

Proves de fiabilitat rigoroses: simuleu l'entorn d'ús real dels automòbils, realitzeu proves de fiabilitat com ara envelliment a alta -temperatura, cicles de temperatura, proves de vibracions, proves d'humitat, etc., per detectar possibles problemes amb antelació, com ara fatiga de la soldadura, delaminació de plaques, etc., garantint la fiabilitat del producte durant tota la vida útil de l'automòbil.

Certificació estàndard del sector: les plaques de circuits BMS han de complir els estàndards i certificacions del sector rellevants, com ara AEC-Q100. Els fabricants segueixen estrictament els estàndards de certificació per a la producció i el control de qualitat, cosa que permet als productes obtenir una passada per entrar al mercat de l'electrònica de l'automòbil.