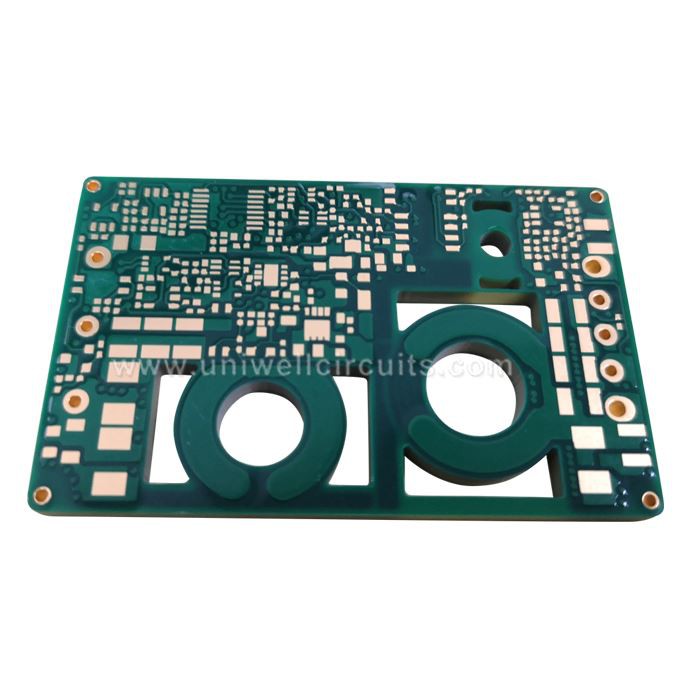

L’estructura de les taules de circuit de potència de coure gruixudes inclou principalment tres parts: disseny de capa de coure, selecció de substrats i optimització de processos, de la següent manera:

Disseny de capa de coure

El gruix de la capa de coure sol ser superior o igual a 70 μ m (2 unces), utilitzant una estructura composta "Circuit+Plane". La capa de potència i la capa mòlta es posen amb una làmina de coure de superfície completa (8-10 unces), i el gruix del paper de coure del circuit de superfície és de 2-4 unces. Les àrees locals d’alt corrent (com les línies d’alimentació del controlador del motor) utilitzen coure de 105 μ m de gruix, mentre que les línies de senyal encara utilitzen paper de coure de 35 μ m per equilibrar la demanda i el cost de corrent elevats.

Selecció del substrat

El substrat ha de tenir una gran resistència a la calor i resistència mecànica, i sovint s’utilitza FR-4 o polimida (PI) modificada, amb un gruix que coincideix amb la capa de coure (com ara un substrat de 0,2-0,3 mm per a coure de 105 μ m de gruix). S'ha provat el substrat FR -4 modificat per mantenir una força de pell de coure de més de 1,2n/mm després de 1000 cicles a -40 graus fins a 125 graus.

Optimització de processos

La xapa de coure a la paret del forat: el gruix de la xapa de coure a la paret del forat ha de ser superior o igual a 1/2 del gruix de paper de coure (per exemple, . 2 unes de paper de coure corresponen a la xapa de coure sobre la paret del forat superior o igual a 35 μ m).

Tractament de la màscara de soldadura: la profunditat de la ranura del circuit augmenta amb el gruix del coure (la profunditat de la ranura en una làmina de coure de 2 unces és d’uns 50 μ m) i es necessita una segona màscara de soldadura de pantalla de seda per assegurar-se fins i tot una cobertura.

Estructura de dissipació de la calor

En formar una ruta de conducció de calor a través d’una gran àrea de paper de coure, juntament amb una ranura en forma de V - en forma o un forat cec mecanitzat per processament mecànic, es millora encara més l’eficiència de la dissipació de calor. Per exemple, un determinat convertidor de freqüència industrial ha estat dissenyat amb un augment del 40% de l'eficiència de la dissipació de calor i una disminució de 15 graus de la temperatura del dispositiu.